I concetti di sostenibilità e riciclo sono sempre più utilizzati per descrivere un cambiamento che a livello globale sta attraversando una molteplicità di settori produttivi, sotto il nome di “economia circolare”. Non sempre però l’attuazione di tali concetti risulta facilmente e tecnicamente valida, per questo sono necessari visione del futuro e conoscenza tecnica per poter attuare questi concetti, rendendoli concreti.

In questa logica si inserisce il progetto Tyreplast, promosso da Ecopneus, tra i principali responsabili della gestione dei Pneumatici Fuori Uso in Italia, e supportato dal punto di vista tecnico da Idea Plast, azienda specializzata nella progettazione e ingegnerizzazione di prodotti plastici. Il progetto è stato presentato quest’oggi nel corso del Congresso delle Materie Termoplastiche che si è svolto a Varese.

Il concept del progetto è di riuscire a utilizzare il polverino ottenuto dal riciclo dei Pneumatici Fuori Uso-PFU all’interno della filiera termoplastica per la creazione di nuovi materiali, dove il polverino non si colloca come mero inerte per ottenere una riduzione dei costi ma contribuisce con le proprie caratteristiche alla produzione di un nuovo materiale, unico.

Ogni anno, in Europa, giungono a fine vita circa 3 milioni di tonnellate di pneumatici (i cosiddetti Pneumatici Fuori Uso-PFU, appunto) che sono avviati a recupero e riciclo presso impianti dedicati, per essere sottoposti ad una serie di operazioni di frantumazione meccanica, vagliatura e de-ferrizzazione. In Italia, nel solo 2016, Ecopneus ha raccolto e gestito 252.384 tonnellate di Pneumatici Fuori Uso, corrispondenti a circa il 70% del totale nazionale, avviandoli a recupero di materia o come energia.

Le operazioni di recupero dei PFU consistono in una serie di trattamenti meccanici a freddo finalizzati a separare la gomma dagli elementi strutturali del pneumatico, costituiti da fibre metalliche e tessili (rayon, poliammidi e poliesteri).

La frazione di gomma riciclata che si ottiene è solitamente identificata in due principali famiglie di prodotti contraddistinti da differenti dimensioni granulometriche:

- Granulato di gomma (0,8-20 mm)

- Polverino di gomma (< 0,8 mm)

Dove per polverino di gomma si intende un prodotto di lavorazione di un Pneumatico Fuori Uso, privo di tessuto e metalli, la cui granulometria massima è intorno agli 800 µm.

Il progetto Tyreplast ha coinvolto diverse famiglie di termoplastici e non solo, cercando di creare compounds con caratteristiche diverse per i vari possibili impieghi. Inoltre per mantenere alto il valore di sostenibilità ambientale del progetto, oltre alle basi polimeriche vergini sono state indagate anche quelle 100% riciclate da post consumo e scarti urbani, come:

- HDPE

- Poliolefine da post consumo

- PP

- PA6

- rPET

- SEBS

Ciascuna delle seguenti matrici è stata caricata con diverse percentuali di polverino con range che vanno dal 10% fino al 50%, a seconda della tipologia di prodotti.

L’obiettivo del progetto è stato quello di realizzare queste nuove famiglie di prodotti la cui unione di polverino e polimero creasse dei compounds, ognuno con caratteristiche proprie, trasformando il polverino in una carica che attribuisse proprietà tecniche, quali ad esempio una migliore fonoassorbenza e smorzamento vibrazionale, unite ad un prodotto maggiormente sostenibile ed “eco-friendly” grazie all’impiego della gomma riciclata. Questi prodotti sono stati creati e progettati per essere lavorati e trasformati con le tecnologie attualmente in uso senza richiedere macchinari appositi.

Il progetto di ricerca si è svolto in tre fasi, anticipate da un’analisi di mercato che ha evidenziato un particolare interesse da parte dell’intera filiera produttiva del settore plastico alla creazione e all’utilizzo di tali prodotti. Dopo aver individuato la tipologia di polverino più adatta, per pulizia del prodotto, qualità granulometrica e stabilità chimica, si è scelta quella con il miglior rapporto qualità/prezzo, valutando sia i fattori tecnici che quelli economici. Una volta selezionato il polverino più idoneo sono stati studiati i migliori additivi per unire i diversi tipi di materiale, analizzando non solo la tipologia più adatta ma anche la quantità che permettesse la migliore adesione.

La scelta della tipologia e della quantità di compatibilizzante da utilizzare è stata fondamentale per la riuscita del progetto. Anche per questo Ecopneus ed Idea Plast vi hanno dedicato un’apposita fase di studio effettuando appositi test presso il CNR per individuare la selezione ottimale.

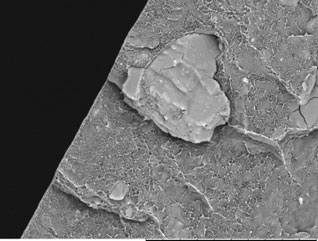

Infatti dallo studio delle analisi SEM si nota che il polverino privo del compatibilizzante mal si amalgama con la matrice polimerica

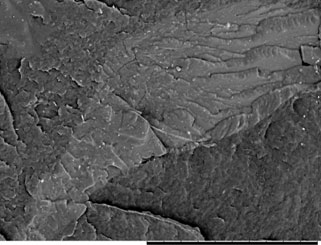

Invece, nella medesima matrice, grazie all’aggiunta del compatibilizzante l’unione tra le due è maggiore:

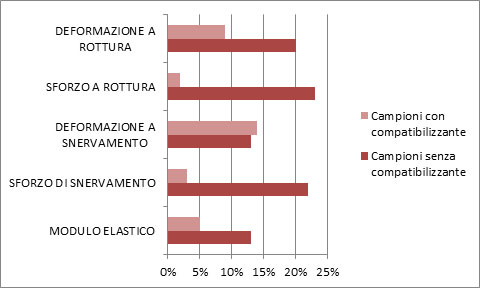

Inoltre i materiali ottenuti senza additivi risultano meno omogenei, come dimostrato dal più elevato grado di variabilità dei dati misurati rispetto a quello dei campioni contenenti il compatibilizzante:

Titolo grafico: VARIABILITA’ DELLA DISPERSIONE DEI RISULTATI TRA CAMPIONI CON E SENZA COMPATIBILIZZANTE

L’utilizzo del compatibilizzante risulta pertanto fondamentale per l’unione di questi due materiali, dando vita in questo modo ad un nuovo materiale più omogeneo nelle sue caratteristiche.

I prodotti finali sono stati realizzati miscelando i vari materiali con un estrusore da laboratorio e creando schede tecniche che permettessero di caratterizzare i vari materiali in termini di proprietà meccaniche, termiche e chimiche.

Sono stati inoltre eseguiti appositi test che hanno permesso di valutare le proprietà di insonorizzazione dei materiali, analizzando nel dettaglio in che modo il polverino agisse su tali parametri e valutando anche il grado di smorzamento delle vibrazioni e di isolamento termico.

Nell’ultima fase del progetto il team tecnico di Idea Plast ed Ecopneus ha supportato le aziende nell’introdurre nei propri cicli produttivi queste nuove famiglie di materiali, creando nuovi prodotti attesi dal mercato che coniugano qualità, risparmio economico e sostenibilità ambientale.

I risultati del progetto hanno dimostrato come, attraverso un idoneo approccio alle attività di ricerca&sviluppo, sia possibile creare materiali termoplastici contenenti polverino da recupero di PFU processabili con le attuali tecnologie di lavorazione delle materie plastiche. Nuovi materiali che concorreranno inoltre ad un aumento proporzionale delle quantità di impiego di una preziosa risorsa come il polverino di gomma, esaltandone le potenzialità e le caratteristiche chimico-fisiche.

La creazione di queste famiglie di materiale è una dimostrazione di come il concetto di sostenibilità possa essere applicato concretamente nel settore produttivo, grazie alla sinergia tra conoscenza tecnica e visione del futuro. Attraverso una mirata attività di divulgazione Ecopneus ed Idea Plast continueranno a diffondere questo approccio alla gestione dei prodotti a fine vita, nel quale il materiale riciclato deve essere considerato come risorsa e non un problema. E’ questo anche il senso più alto di quella “economia circolare” verso cui si stanno orientando le scelte strategiche dell’Unione Europea e interi settori produttivi nei Paesi membri: unire tutela dell’ambiente, ricerca scientifica e mondo industriale, per un’economia del futuro più prospera e sostenibile.

Ritiro PFU

Ritiro PFU