Da più parti viene chiesto se, una volta terminato il suo ciclo di vita utile, il fresato di asphalt rubber possa o meno essere riciclato e riutilizzato nella produzione dei conglomerati bituminosi a caldo. Per dare una risposta a questa domanda, è stata condotta una ricerca sperimentale ponendo a confronto miscele confezionate senza fresato, con fresato normale e con fresato di asphalt rubber.

Lo studio è stato svolto su conglomerati bituminosi tipo binder. La quantità di fresato aggiunta alla miscela di aggregati è stata del 30%, un po’ più elevata di quella ammessa per il binder dai Capitolati dei principali Gestori delle strade italiane, ma considerata più significativa per valutare gli eventuali effetti negativi dell’impiego di fresato di asphalt rubber e, comunque, in linea con l’attuale tendenza a utilizzare sempre maggiori quantità di fresato.

Lo studio è stato svolto su conglomerati bituminosi tipo binder. La quantità di fresato aggiunta alla miscela di aggregati è stata del 30%, un po’ più elevata di quella ammessa per il binder dai Capitolati dei principali Gestori delle strade italiane, ma considerata più significativa per valutare gli eventuali effetti negativi dell’impiego di fresato di asphalt rubber e, comunque, in linea con l’attuale tendenza a utilizzare sempre maggiori quantità di fresato.

I risultati delle analisi volumetriche e delle prove di caratterizzazione meccanica, eseguite sulle diverse miscele, hanno consentito non solo di accertare la possibilità di riciclaggio dell’asphalt rubber ma anche che questo garantisce benefici ambientali ed economici maggiori del fresato normale.

IL PROGRAMMA SPERIMENTALE

Il programma della ricerca è stato organizzato in tre fasi:

- caratterizzazione dei materiali impiegati nella sperimentazione;

- mix design delle miscele indagate;

- prove meccaniche per il confronto prestazionale.

Nella sperimentazione sono state studiate cinque miscele, che per semplicità sono state indicate con sigle alfanumeriche:

- 00RA: conglomerato bituminoso di riferimento senza fresato;

- 30RA: conglomerato bituminoso con 30% di fresato normale;

- 30RA+A: conglomerato bituminoso con 30% di fresato normale e additivo rigenerante;

- 30RAR: conglomerato bituminoso con 30% di fresato di asphalt rubber;

- 30RAR+A: conglomerato bituminoso con 30% di fresato di asphalt rubber e additivo rigenerante.

La procedura di mix design è stata sviluppata per ognuna delle miscele con il metodo volumetrico facendo riferimento alle Norme Tecniche del Capitolato di Autostrade per l’Italia.

Nella terza fase, le miscele prodotte con il contenuto ottimale di bitume sono state sottoposte alla prova di trazione indiretta per l’individuazione dei parametri ITS e ITC, alla prova di modulo a trazione indiretta (ITSM) e alla prova di resistenza a fatica.

I MATERIALI

Per preparare le cinque diverse miscele sono stati utilizzati aggregati di primo impiego di natura calcarea, come usualmente avviene per la produzione del binder, fresato “normale” (RA), fresato di asphalt rubber (RAR), filler di recupero, bitume 50/70 e un additivo rigenerante.

Il fresato normale (RA) proviene per lo più dalla demolizione di tappeti di usura di viabilità secondaria e quindi contiene bitume normale. La Ditta fornitrice opera una selezione del fresato mediante vagliatura in modo da ottenere diverse classi granulometriche. In questa sperimentazione sono state utilizzate le frazioni 0/8 mm e 8/16 mm.

Il fresato di asphalt rubber è stato reperito sulla S.S. 48 in località San Lugano della Provincia Autonoma di Bolzano, dove nel 2015 si è proceduto alla demolizione con fresa a freddo di un breve tratto di tappeto di usura tipo gap graded, realizzato nel mese di Maggio del 2009 con la metodologia wet. Non avendo subito successive lavorazioni, il fresato di asphalt rubber è stato utilizzato come frazione unica.

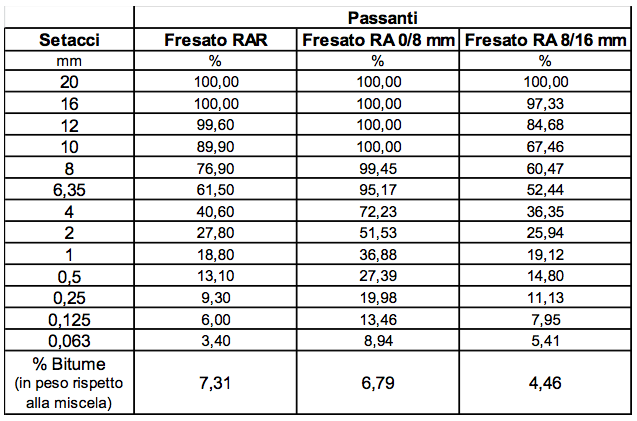

I due tipi di fresato sono stati caratterizzati in termini granulometrici e di contenuto di bitume (FIG 1).

FIG 1 – Granulometria del fresato RAR e RA

L’analisi granulometrica è stata eseguita sugli aggregati estratti dal fresato (FIG 2). Il legante utilizzato per gli impasti è un bitume 50/70 normale, con penetrazione a 25 °C di 62 dmm e un punto di rammollimento di 52 °C.

L’ADDITIVO RIGENERANTE

Il conglomerato bituminoso di recupero contiene sempre un bitume invecchiato (indurito) che, al momento della miscelazione del fresato con gli aggregati vergini molto caldi, fonde e (in gran parte) si combina con il bitume nuovo aumentando notevolmente la viscosità del mastice bituminoso.

Per evitare l’eccessiva rigidezza del conglomerato bituminoso prodotto con una elevata percentuale di fresato si utilizzano additivi di varia natura che tendono a “diluire” e quindi a ridurre la viscosità del legante invecchiato contenuto nel fresato. In questa ricerca, le miscele con il fresato sono state indagate con e senza additivo rigenerante. Come additivo è stato impiegato un olio (tall oil) derivato dalla lavorazione del legno di pino nell’industria della carta. Sulla base di precedenti esperienze con lo stesso prodotto è stato adottato un dosaggio pari al 6% riferito al peso del bitume contenuto nel fresato.

IL MIX DESIGN DELLE MISCELE

Il mix design delle cinque miscele di binder è stato condotto con il metodo volumetrico. I parametri di compattazione dei provini con pressa giratoria sono: pressione verticale di 600 kPa, velocità di rotazione di 30 rpm, angolo di inclinazione esterno di 1,25°, diametro della fustella di 100 mm. Secondo il Capitolato di riferimento (Autostrade per l’Italia), il contenuto dei vuoti per il binder deve essere del 12-15% a 10 giri (Nin), del 3-5% a 100 giri (Ndes) e ≥ 2% a 180 giri (Nmax). Le prove di trazione indiretta, effettuate alla temperatura di 25 °C su provini compattati a 100 giri di pressa giratoria, devono fornire valori di ITS ≥ 0,75 MPa e valori di ITC ≥ 70.

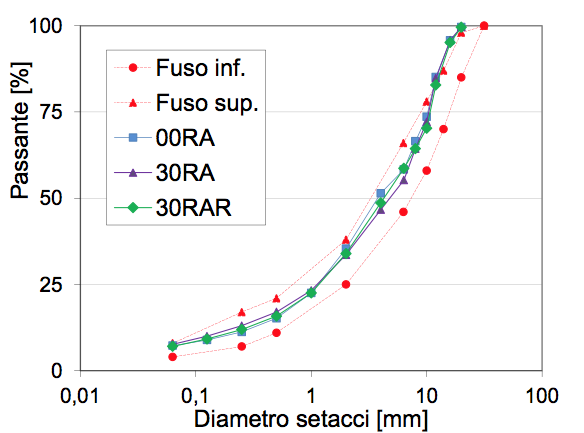

L’assortimento granulometrico è stato studiato per tre miscele di aggregati: una di soli aggregati di primo impiego senza fresato (00RA), una con il 30% di fresato normale (30RA) e una con il 30% di fresato di asphalt rubber (30RAR). Le curve granulometriche delle tre miscele adottate sono messe a confronto nella Figura 3: risulta evidente come le tre curve siano molto simili, tutte con un piccolo eccesso di passante al setaccio da 16 mm rispetto al fuso previsto dal Capitolato.

Il dosaggio del bitume è stato ottimizzato realizzando degli impasti con le miscele di aggregati e fresato precedentemente individuate e con diversi contenuti di bitume aggiunto.

Per ognuna delle due miscele con fresato (RA e RAR) è stato necessario condurre due distinti mix design, con e senza l’impiego dell’additivo rigenerante. Questo perché l’additivo influisce sulla lavorabilità della miscela e sulla capacità del vecchio legante di sciogliersi e di miscelarsi con quello nuovo.

Lo studio ha pertanto interessato cinque miscele:

- 00RA: conglomerato bituminoso di riferimento senza fresato;

- 30RA: conglomerato bituminoso con 30% di fresato normale;

- 30RA+A: conglomerato bituminoso con 30% di fresato normale e additivo;

- 30RAR: conglomerato bituminoso con 30% di fresato di asphalt rubber;

- 30RAR+A: conglomerato bituminoso con 30% di fresato di asphalt rubber e additivo.

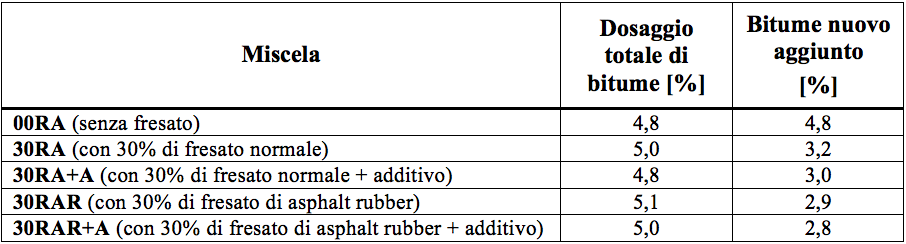

Le quantità di bitume ottimale individuate per le diverse miscele sono espresse come percentuale di legante totale, comprensive dell’apporto del bitume invecchiato presente nel conglomerato bituminoso di riciclo. Nota la percentuale di bitume del fresato, è possibile determinare di volta in volta l’esatta quantità di bitume nuovo da aggiungere per ottenere il contenuto ottimale di legante. Il riepilogo dei dosaggi di bitume individuati per le cinque miscele è riportato nella Figura 4.

Come si può vedere i valori del bitume totale si collocano intorno al 5,0%. La miscela con il fresato normale, rispetto a quella di riferimento senza fresato, richiede uno 0,2% in più di bitume totale. La miscela con il fresato di asphalt rubber uno 0,3% in più. L’aggiunta dell’additivo rigenerante annulla questa differenza per il fresato normale e la riduce allo 0,2% per il fresato di asphalt rubber a conferma che l’additivo favorisce la riattivazione del bitume invecchiato anche fino al 100% (nella miscela con fresato normale).

Il bitume nuovo da aggiungere è però maggiore con il fresato normale (3,2% senza additivo, 3,0% con l’aggiunta dell’additivo) rispetto a quello necessario con il fresato di asphalt rubber (2,9% senza additivo, 2,8% con l’aggiunta dell’additivo), poiché questo contiene una maggiore quantità di bitume (vecchio).

Nella produzione del conglomerato bituminoso, l’impiego del fresato di asphalt rubber determina pertanto una riduzione dei costi e del consumo di materie prime non rinnovabili.

LA CARATTERIZZAZIONE MECCANICA DELLE MISCELE

Dopo aver completato il mix design, sono state nuovamente prodotte le cinque diverse miscele impiegando il dosaggio ottimale di bitume precedentemente individuato.

Per ogni miscela, sui provini compattati con pressa giratoria ad altezza imposta per ottenere sempre lo stesso contenuto di vuoti (4,0%), sono state eseguite le prove di trazione indiretta, modulo di rigidezza e di fatica. La prova di trazione indiretta (EN 12697-23), nota anche come prova Brasiliana, consiste nel comprimere, fino a rottura, un provino lungo un piano diametrale verticale.

FIG 5 – Apparecchiatura per la determinazione del modulo ITSM

La rottura nel materiale avviene per trazione in direzione perpendicolare a quella di applicazione del carico (effetto Poisson). Dalla prova si ricavano la resistenza a trazione indiretta ITS (Indirect Tensile Strength) e il coefficiente di trazione indiretta ITC (Indirect Tensile Coefficient).

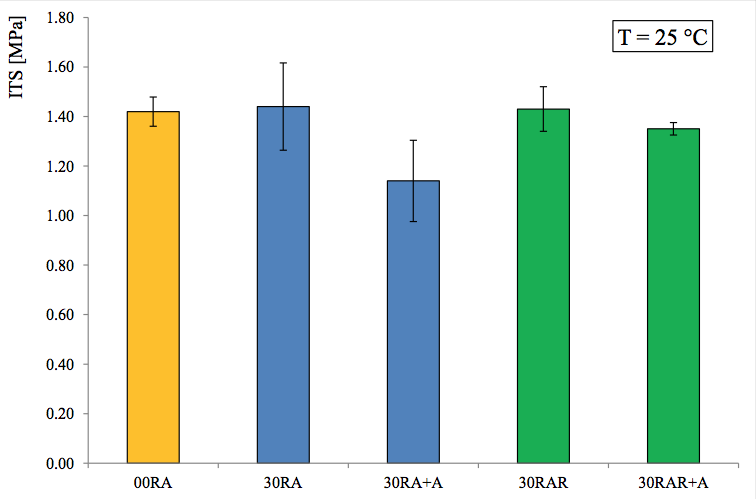

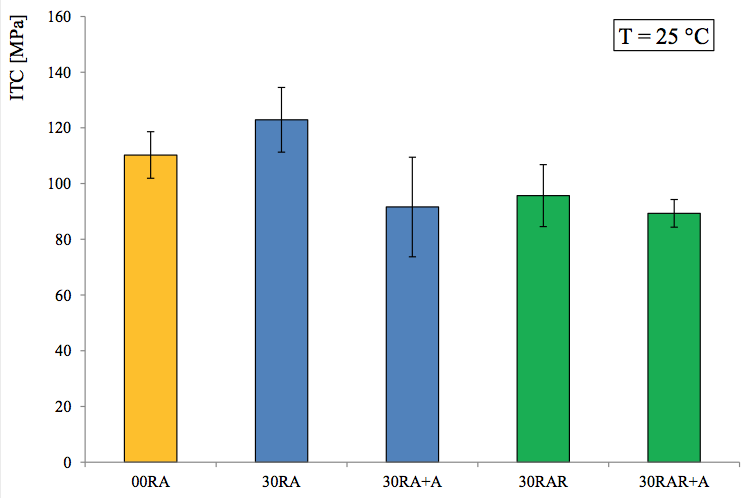

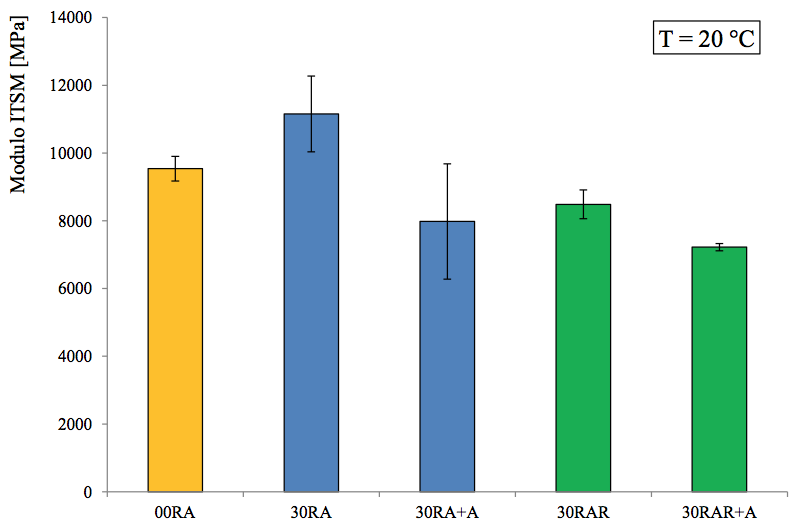

Il modulo di rigidezza in configurazione di trazione indiretta (ITSM) viene determinato, in accordo con la normativa UNI EN 12697-26, su provini cilindrici mediante l’utilizzo dell’apparecchiatura Nottingham Asphalt Tester (FIG 5). Le prove sono state eseguite in controllo di deformazione e ogni prova è stata ripetuta su due diametri del provino ortogonali tra di loro (angolo di 90°±10°), in accordo con le prescrizioni della normativa. Il confronto dei risultati della resistenza a trazione indiretta (ITS) è riportato nella Figura 6, quello del coefficiente di trazione indiretta (ITC) nella Figura 7.

La miscela con il fresato di asphalt rubber (30RAR) fornisce valori di ITS del tutto simili alla miscela di riferimento senza fresato (00RA) e alla miscela con fresato normale (30RA). L’uso dell’additivo rigenerante determina una diminuzione di ITS e di ITC (riduzione di rigidezza) per la miscela contenente fresato normale, nettamente più consistente rispetto alla miscela con fresato di asphalt rubber.

Nella Figura 8 sono riportati i valori medi e la deviazione standard (barre di errore) dei moduli di rigidezza ITSM. È possibile notare come la presenza del fresato normale provochi un irrigidimento della miscela che non si registra con il fresato di asphalt rubber. In entrambi i casi, l’uso dell’additivo rigenerante determina una diminuzione dei valori di modulo rispetto alle corrispondenti miscele preparate con lo stesso mix-design senza additivo e anche rispetto alla miscela di riferimento senza fresato.

LE PROVE DI FATICA

Lo studio del comportamento a fatica dei conglomerati bituminosi contenenti fresato di asphalt rubber è stata eseguito mediante prove cicliche monoassiali a trazione-compressione su provini cilindrici. Le miscele sono state prodotte in laboratorio e i provini cilindrici di diametro 150 mm sono stati compattati con pressa giratoria ad altezza imposta al fine di ottenere un contenuto di vuoti costante pari al 4%. Dai provini da 150 mm sono stati successivamente estratti con una carotatrice provini con diametro di 100 mm e ne sono state tagliate le estremità (basi) in modo da ottenere un’altezza finale di 130 mm.

La prova di fatica è stata eseguita con una pressa servo-idraulica AMPT (Asphalt Mixture Performance Tester). Al fine di poter applicare le sollecitazioni di trazione, il provino è stato incollato alle basi di carico utilizzando una colla epossidica bicomponente.

Nella prova, condotta alla temperatura di 20 °C, sono state applicate delle onde di carico a trazione-compressione di frequenza 10 Hz, in configurazione control-crosshead, cioè imponendo uno spostamento costante dell’attuatore di carico. Per ciascuna miscela sono stati utilizzati quattro differenti livelli di spostamento.

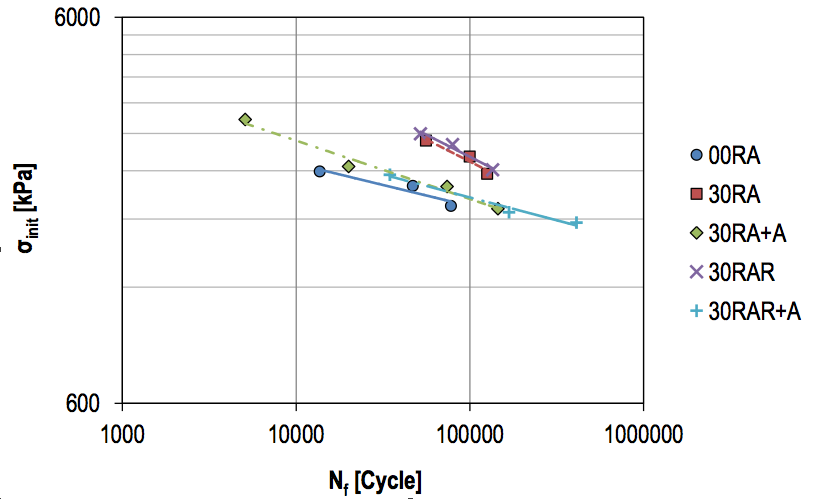

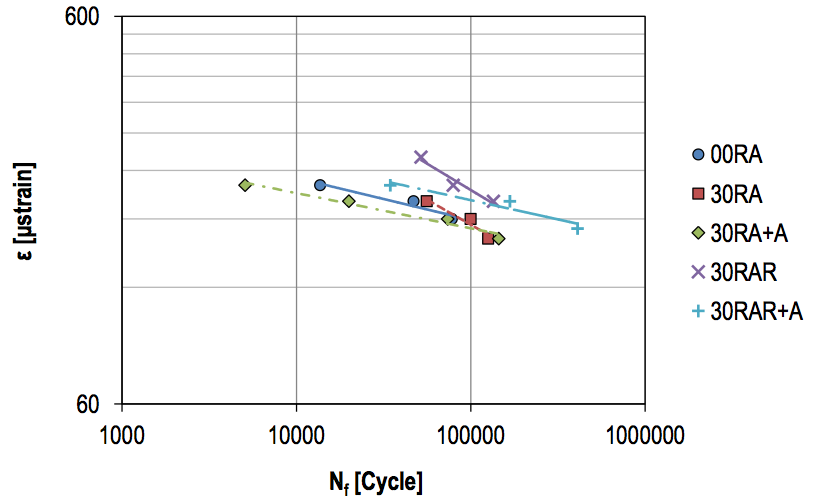

Nelle Figure 9A e 9B sono riportate le curve di fatica, rispettivamente in termini di sforzo iniziale σinit e di deformazione ε imposta durante la prova, in funzione del numero di cicli Nf.

Dalla Figura 9A si può osservare come la presenza di fresato, sia normale che di asphalt rubber, determini un incremento del numero di cicli a parità di ampiezza di sforzo monoassiale. Questo è sicuramente dovuto all’incremento di rigidezza determinato dal bitume invecchiato presente nel fresato. Con l’additivo rigenerante la rigidezza delle miscele decresce e la prestazione a fatica risulta confrontabile con quella della miscela senza fresato (00RA).

Osservando il grafico di Figura 9B si può invece notare come le curve di fatica della miscela senza fresato (00RA) e quelle delle miscele contenenti fresato normale, con e senza additivo (30RA e 30RA+A) siano molto vicine tra loro. Ciò indica che a parità di deformazione imposta, i provini sopportano un numero di cicli paragonabile. Invece il fresato di asphalt rubber (miscele 30RAR e 30RAR+A) sembra poter resistere, a parità di deformazione, a un numero di cicli maggiore. Ciò è probabilmente dovuto alla presenza dei granuli di gomma presenti nel fresato che garantiscono ancora una maggiore elasticità alle miscele e quindi una maggiore resistenza ai carichi ripetuti.

CONCLUSIONI

Nello studio sulla possibilità di impiegare fresato di asphalt rubber nella produzione di conglomerato bituminoso sono state poste a confronto cinque miscele tipo binder confezionate senza fresato, con fresato normale e con fresato di asphalt rubber, con e senza l’impiego di un additivo rigenerante.

La quantità di fresato aggiunta alla miscela di aggregati è stata del 30% più elevata di quella normalmente ammessa dai Capitolati per il binder, ma proprio per questo più significativa per dare

una risposta sulla riciclabilità del fresato di asphalt rubber. Il dosaggio ottimale di bitume (totale), determinato con il metodo volumetrico, è risultato simile per tutte le miscele, prossimo al 5% rispetto al peso degli aggregati. L’asphalt rubber, apportando una quantità maggiore di bitume vecchio, richiede però una quantità minore di bitume vergine rispetto al fresato normale.

Dalla caratterizzazione meccanica delle miscele indagate è emerso che il fresato di asphalt rubber determina variazioni minime del modulo elastico e non incrementa la resistenza a trazione indiretta (quasi uguale alla miscela di riferimento) come fa il fresato normale. La presenza dell’additivo rigenerante comporta una diminuzione del modulo, più evidente con l’asphalt rubber che con il fresato normale. Le curve di fatica mostrano che il fresato di asphalt rubber garantisce una migliore resistenza alle deformazioni imposte grazie alla presenza della gomma che conferisce una maggiore elasticità alla miscela. A conclusione delle attività di ricerca sviluppate, si può certamente affermare che il fresato di asphalt rubber può essere riciclato nella produzione dei conglomerati bituminosi a caldo senza che questo determini una penalizzazione delle caratteristiche meccaniche e volumetriche, per impieghi fino al 30% della massa degli aggregati.

Il fresato di asphalt rubber, rispetto al fresato normale, a parità di condizioni di impiego, garantisce benefici ambientali ed economici maggiori in quanto richiede dosaggi più bassi di bitume nuovo.

Articolo a cura di:

Maurizio Bocci, Professore Ordinarionell’Università Politecnica delle Marche

Edoardo Bocci, Ricercatore nell’Università e-Campus

Ritiro PFU

Ritiro PFU